Most Zhongtang na autostradzie xx ma główne przęsło o wymiarach 32,5 + 4 × 45 + 32,5 m i ciągły dźwigar skrzynkowy ze sprężonego betonu zbrojonego o równym przekroju (metoda sprężania), a całkowita długość wynosi 245,9 m. Dźwigar skrzynkowy jest jednopomieszczeniowy, wysokość belki w środku wynosi 308,25 cm, szerokość dachu 1100 cm (szerokość pomostu 12 m), a szerokość płyty dolnej 480 cm. Środnik jest nachylony, a odległość środkowa przy płycie górnej wynosi 570cm. Końce belek i środek całej belki wyposażone są w belki, a reszta w przepony co 15m.

Fundament mola głównego mostu stanowią 4 wiercone, odlewane na miejscu pale o średnicy 120 cm, które są osadzone w podłożu skalnym na głębokość ponad 50 cm. Korpus mola ma konstrukcję dwukolumnową, żelbetową o średnicy 180 cm.

Przy wznoszeniu mostu stosuje się metodę SSY, czyli do wznoszenia belki metodą wielopunktowego pchania. Cechami charakterystycznymi tej metody są: pozioma siła reakcji podczas pchania (ciągnięcia) korpusu belki jest rozproszona i działa na każdy filar, a operacją pchania (ciągnięcia) można sterować centralnie. Ponieważ podczas prac nie ma tymczasowych filarów, przedni koniec dźwigara skrzynkowego jest połączony z prefabrykowaną stalową kratownicą o długości 30 m jako belką prowadzącą.

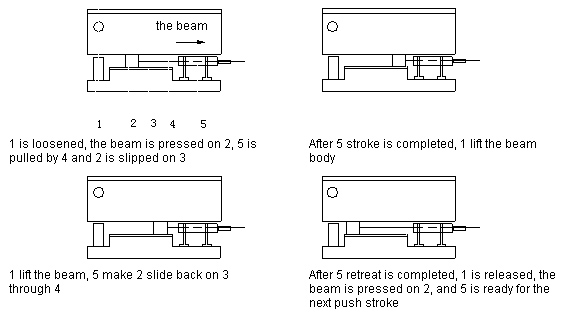

Popychanie prefabrykowanego dźwigara skrzynkowego odbywa się w cyklu według procedur: posuwanie → belka podnosząca → belka opadająca → napęd. Rysunek 1 przedstawia przypadek cyklu.

Schemat procedury pompki

1 —— Cylinder pionowy;2——Przeciągnij głowę;3 —— Slideway;4——struling Roda;5——HCylinder poziomy

Można zauważyć, że aby zrealizować ten cykl programu, cylinder poziomy kończy operację przepychania dźwigara skrzynkowego przez urządzenie przesuwne, a cylinder pionowy kończy operację podnoszenia i opuszczania belki. Oznacza to, że cylinder poziomy i cylinder pionowy działają naprzemiennie.

1. Układ hydrauliczny belki pchającej wielopunktowej i jego sterowanie

Zarówno cylinder poziomy, jak i cylinder pionowy są napędzane hydraulicznie i sterowane elektrycznie. Całkowita długość dźwigara skrzynkowego, który będzie pchany pod most, wynosi 225 m, a każdy metr bieżący waży 16,8 tony, co daje masę całkowitą około 3770 ton. Dlatego łącznie rozmieszczono 10 cylindrów poziomych i 24 cylindry pionowe (ciśnienie oleju wynosi 320 kg/cm2, a moc wyjściowa 250 ton). Istnieje 5 filarów z poziomymi cylindrami, po 2 na każdy filar; istnieje 6 filarów dla cylindrów pionowych, po 4 na każdy filar.

Podnośnik pionowy uzupełnia podnoszenie i opuszczanie belki. W procesie budowy nie jest wymagana synchronizacja całego mostu, a filary wymagają podziału, więc nie ma problemu ze scentralizowanym sterowaniem. Jego sterowanie elektryczne może zakończyć ciągłe podnoszenie lub opuszczanie podnośnika, a także może zakończyć formę jog.

Podnośnik poziomy uzupełnia działanie pchające belkę. Proces budowy wymaga, aby cały most był synchroniczny, to znaczy jednocześnie wykazywał moc wyjściową lub zatrzymywał się, dlatego skonfigurowano scentralizowane sterowanie podnośnikiem poziomym i w tym celu skonfigurowano scentralizowaną skrzynkę elektryczną sterowania.

Stopniowo zwiększa się wykorzystanie podnośników poziomych i pionowych, a dźwigar skrzynkowy jest prefabrykowany w ilości 15 m na cykl. Wraz z ciągłym rozwojem dźwigara skrzynkowego, liczba stosowanych podnośników stopniowo wzrasta. W ostatnich cyklach prefabrykacji wykorzystuje się wszystkie z 10 zestawów podnośników poziomych i 24 podnośniki pionowe.

W celu połączenia każdego mola ze scentralizowaną dyspozytornią zainstalowaliśmy system transmisji dźwięku domofonowego. Praktyka wykazała, że wymieniony powyżej hydrauliczny układ przeniesienia napędu i sposoby sterowania są niezawodne w użyciu.

Porozmawiajmy o doświadczeniach związanych z kilkoma problemami związanymi z hydraulicznym przenoszeniem metody belki z ramą pchaną w celach informacyjnych.

1. Problem stopniowej regulacji ciśnienia w układzie hydraulicznym. Problem stopniowej regulacji ciśnienia stawiany jest ze względu na odmienne uwzględnianie oporów tarcia statycznego i oporów tarcia dynamicznego podczas ruchu dźwigara skrzynkowego. W przeszłości zawsze uważano, że układ hydrauliczny powinien mieć dwa lub trzy ciśnienia oleju: po pokonaniu oporu tarcia statycznego stosuje się większe ciśnienie oleju; a gdy belka skrzynkowa się ślizga, stosowane jest mniejsze ciśnienie oleju. Metoda polega na zmianie układu hydraulicznego poprzez podłączenie różnych ustawionych zaworów nadmiarowych. W ten sposób układ hydrauliczny i jego sterowanie są nieco bardziej skomplikowane. Nasza praktyka wykazała, że ciśnienie oleju w układzie hydraulicznym nie zależy od niego samego, ale od oporów zewnętrznych podnośnika. Oznacza to, że gdy układ hydrauliczny pracuje, o ciśnieniu oleju w nim nie decyduje ilość podana na tabliczce znamionowej pompy olejowej, ale całkowity opór napotykany podczas przepływu oleju z powrotem do zbiornika oleju po opuszczeniu pompy . Jeżeli podnośnik nie ma oporu (obciążenia), ciśnienie pompy olejowej zależy jedynie od oporu rurociągu; jeżeli olej z pompy olejowej natychmiast dostanie się do atmosfery lub zbiornika oleju, ciśnienie pompy olejowej wyniesie zero; jeśli opór (obciążenie) R podnośnika wzrasta, wzrasta również ciśnienie pompy olejowej. Gdy podnośnik jest nieobciążony, ciśnienie pompy olejowej określa zawór jednokierunkowy; gdy podnośnik jest obciążony, ciśnienie pompy olejowej, czyli ciśnienie oleju w układzie, będzie określone na podstawie oporu podnośnika. Robocze ciśnienie oleju zależy od obciążenia podnośnika. Oznacza to, że ciśnienie oleju w układzie hydraulicznym będzie zmieniać się wraz z oporem zewnętrznym, zatem stopniowa regulacja ciśnienia nie jest konieczna.

2. Problem z synchronizacją podnośników poziomych. Proces pchania wymaga, aby lewy i prawy podnośnik poziomy popychały belkę do przodu z tą samą prędkością, w przeciwnym razie belka ulegnie odkształceniu podczas poślizgu. Oczywiście pierwszą rzeczą, którą ludzie biorą pod uwagę, jest to, że siła przykładana przez lewy i prawy podnośnik poziomy do korpusu belki powinna być równa, co jest prawidłowe. Gdy lewa i prawa symetria korpusu belki jest doskonała, a opór jest równy lewemu i prawemu, oczywiście siła wywierana przez lewy i prawy podnośnik poziomy również powinna być równa. Drugą kwestią jest to, że prędkość jazdy do przodu w lewo i w prawo również powinna być równa. W ten sposób wiązka może przebiegać płynnie i prosto. Jednak korpusowi belki trudno jest zapewnić, że każdy przekrój musi być idealnie symetryczny po lewej i prawej stronie, a opór po lewej i prawej stronie musi być równy. Ciśnienie oleju w ww. układzie wyznaczane jest przez opór zewnętrzny. Można sobie wyobrazić, że lewy i prawy podnośnik muszą pracować w różnych warunkach ciśnienia oleju, więc czy prędkość lewego i prawego podnośnika będzie w tym czasie zsynchronizowana? Dla ilustracji przyjęto, że pracuje tylko jedna para podnośników jednego mola. Ponieważ ustawiliśmy jedną pompę na jeden podnośnik, bardzo dobrze rozwiązuje to problem synchronizacji prędkości. Ponieważ używana przez nas pompa olejowa jest ilościową pompą wyporową, teoretycznie niezależnie od tego, jak duży opór napotyka olej wypływający z pompy olejowej (tj. niezależnie od tego, jak wysokie jest ciśnienie oleju w układzie), jej natężenie przepływu wynosi niezmienione. Dlatego lewy i prawy podnośnik muszą być zsynchronizowane. Oczywiście wniosek ten można także wyprowadzić z sytuacji dwóch filarów z czterema szczytami, trzech filarów z sześcioma szczytami, czterech filarów z ośmioma szczytami, czy pięciu filarów z dziesięcioma szczytami. Dlatego nasza metoda jednej pompy i jednej góry może lepiej zrealizować problem synchronizacji lewej i prawej strony. Praktyka pokazała również, że w belce pchającej linia środkowa belki skrzynkowej w zasadzie nie jest przesunięta (w zasadzie powinna być lekko przesunięta od lewej do prawej, ale zawsze można się zmieścić w pewnym zakresie). Proces budowy wymaga ścisłego monitorowania odchyleń linii środkowej. Jeśli przekracza 2 cm, należy go skorygować (z prowadzeniem bocznym). Podczas procesu pompek liczba korekt jest bardzo mała. Tylko jeden lub dwa razy na trzydzieści pchnięć (dźwigar skrzynkowy o długości 15 m). Można to uznać za łączny wynik wielu obiektywnych czynników, ponieważ w przypadku maszyn hydraulicznych występuje błąd przepływu pompy olejowej, problemy z wewnętrznymi wyciekami z podnośnika (każdy podnośnik jest inny, a tłok może znajdować się w różnych pozycjach ) oraz system Wyciek innych urządzeń wewnątrz itp., co nie jest sprzeczne z naszym powyższym wnioskiem.

3. Problem z synchronizacją podnośników pionowych. Nasze podnośniki pionowe działają na zasadzie pompy z czterema podnośnikami i należy ustawić zawór synchronizujący, ponieważ zawór synchronizujący (lub zawór przełączający) może sprawić, że kilka podnośników pod różnymi obciążeniami (oporami) nadal uzyska zadany stosunek lub równy dopływ oleju do osiągnięcia synchronizacja. Ale biorąc pod uwagę, że zawór synchronizujący ma tylko dwa wyloty. Aby uprościć konstrukcję układu, nie instaluje się zaworu synchronizującego. Biorąc pod uwagę, że lewy i prawy ciężar dźwigara skrzynkowego są symetryczne, nie stanowi to dużego problemu. Praktyka pokazuje, że szacunki są prawidłowe, podnośnik pionowy w zasadzie podnosi się i opada synchronicznie, nie ma problemu z podnoszeniem i opadaniem belki.

Czas publikacji: 16 maja 2022 r